- 产品描述

-

- 商品名称: 连铸连轧生产线

设备型号:SYJ250*20-I3 生产能力:3000吨

设备用途

1.1 当本设备采用竖式熔化炉+转式保温炉时,是以电解铜为主要原料,采用连铸连轧的工艺方法,生产Φ8mm铜杆的专用设备。

1.2 当本设备采用反射炉时,是以一级废紫铜为主要原料或适量加入电解铜,采用连铸连轧的工艺方法,生产Φ8mm铜杆的专用设备

工艺流程

1.1 以电解铜为主要原料时

电解铜 g 竖炉(进行熔化) g 保温炉 g 流槽 g 浇煲 g 五轮式连铸机 g 前牵引装置 g 滚剪机 g 捞锭机 g 校直去角机 g 喂料装置 g 两辊式连轧机 g 铜杆还原冷却系统 g 后牵引装置 g 成圈收杆装置 g 输送装置 g 压杆装置

1.2 以一级废紫铜为主要原料时

一级废紫铜 g 反射炉(进行熔化、氧化还原的冶炼)g 流槽 g 浇煲 g 五轮式连铸机 g 前牵引装置 g 滚剪机 g 捞锭机 g 校直去角机 g 喂料装置 g 两辊式连轧机 g 铜杆还原冷却系统 g 后牵引装置 g 成圈收杆装置 g 输送装置 g 压杆装置

主要技术参数

生产铜杆直径

Φ8mm 熔铜炉型式

竖式熔铜炉 + 转式保温炉

竖炉总高度

约19m

结晶轮直径

Φ1800mm

结晶槽截面积

2348mm2 轧制形式

水平、垂直两辊式 轧制道数

12道 轧辊名义尺寸 Φ270mm 终轧理论最大速度 9.6m/s 生产能力 10~15t/h 铜杆收杆成圈尺寸(外径×内径×高) Φ1500×Φ800×1000 成圈铜杆重量 1~3t 轧机中心高 1500mm 设备装机总容量 约1000KW 设备外形尺寸

(长×宽×高)(不包括熔炉及冷却过滤系统)43.0×7.8×5.6(m)

主要组成部件

熔铜炉

1套 保温炉

1套

五轮式连铸机(含浇煲)

1套

牵引装置

1套

滚剪机

1套 捞锭机

1套 校直去角机

1套 两辊式连轧机(含喂料) 1套 铜杆还原冷却系统 1套 成圈收杆装置 1套 输送装置 1套 压杆装置 1套 电控系统 1套

主要组成部件技术参数及结构

熔铜炉(含保温炉)

熔化速率

10~15t/h 铜板预热段高度

5m

加料段高度

2m

烟道段高度

9m

炉膛直径

Φ1680mm

炉体外径

Φ2500mm

烟道外径

Φ1200mm

竖炉风机功率

90KW

风机风压

3000mmH2O

风机风量

6000m3/h

保温炉风机功率

15KW

风机风压

3000mmH2O

风机风量

519m3/h

流槽风机功率

18.5KW

混气装置

共6套 竖炉喷火嘴

13只 保温炉喷火嘴

1只

卷扬机电机功率

5.5KW 加料机单次加料重量

约2000kg

保温炉容量

约7T 保温炉结构形式

筒状保温炉体旋转

保温炉外形尺寸

3.5m×2.8m×3.2m 流槽采用还原性燃气保护 具有防爆、防回火、防超压的燃气保护功能 全套熔铜炉组成 竖式熔铜炉炉体

1套 竖式熔铜炉上料装置

1套 保温炉炉体

1套 保温炉转动装置

1套 上下流槽

共2套 炉内耐火材料(包括砌制)

1套 在线一氧化碳分析系统

1套 工艺参数大屏幕显示屏

1套 预混式燃烧系统

1套

五轮式连铸机

结晶轮直径

Φ1800 mm 结晶槽截面积

2348mm2

结晶槽截面形状

梯形 结晶轮最高转速(按传动计算)

1.6~3.8r/min 铸锭连续浇铸速度(按传动计算)

0.15~0.35m/s 电动机功率

5.5KW 钢带长度

15.7m 导带轮直径

Φ700 mm 上煲上平面标高

约420mm

连铸冷却水压

0.35-0.7MPa

连冷却水量

100t/h

冷却水水质

软水

连铸机结构说明 连铸机为五轮式结构,钢带不完全包围圆柱面有梯形槽的铜质结晶轮,形成连续浇铸的封闭浇铸空腔,完成对铜液的连续浇铸。

钢带由四只导轮导向,贴合结晶轮运转,其中一只导轮设有气动和法码配重机构完成对钢带的张紧,另有一小直径压轮可浮动压紧钢带。 结晶轮连同铸锭由冷却水四面喷淋冷却,喷水嘴采用冶金类专业设计,能将冷却水细化后均匀喷出。

要部件均装于同一底板上。 连铸机组成

浇煲(配流量控制装置) 浇煲用浇嘴 结晶轮(含传动装置及内冷系统)

钢带压紧装置

钢带张紧装置

外冷系统(含侧冷) 起锭器

引桥 浇铸机主电机(变频调速)

牵引装置

主动引锭轮直径 Φ140mm

牵引装置电动机功率 5.5KW

牵引速度范围(按传动计算) 0.1~0.3m/s

牵引装置结构说明

电机动力经摆线针轮减速器减速后,通过万向轴传至牵引轮。

牵引轮由气缸顶起或下压完全成牵引的夹持与放松。

牵引装置组成

动力架体(含电机、减速器)

万向轴

牵引架体

滚剪机

刀盘最大直径 Φ456mm

滚剪机电动机功率 15KW

滚剪主轴直径 Φ140mm

滚剪机结构说明

电机动力经摆线针轮减速器传至滚剪架体,带动两圆柱面有两只刀头的刀盘作对啮合旋转。

刀盘采用滚子轴承支承,承载能力大。

滚剪机组成

滚剪架体(含减速箱、底板)

驱动电机(变频调速)

校直去角装置

校直轮直径 Φ205mm

校直轮数 上2只,下3只

去角刀片 2组

校直去角装置结构说明

校直为被动校直,上校直轮的抬起与压下及刨角刀架的抬起与压下均由气缸驱动。

去角采用刨削方式,配有刀片冷却装置。

校直去角装置组成

校直去角架体

校直装置

刨角装置

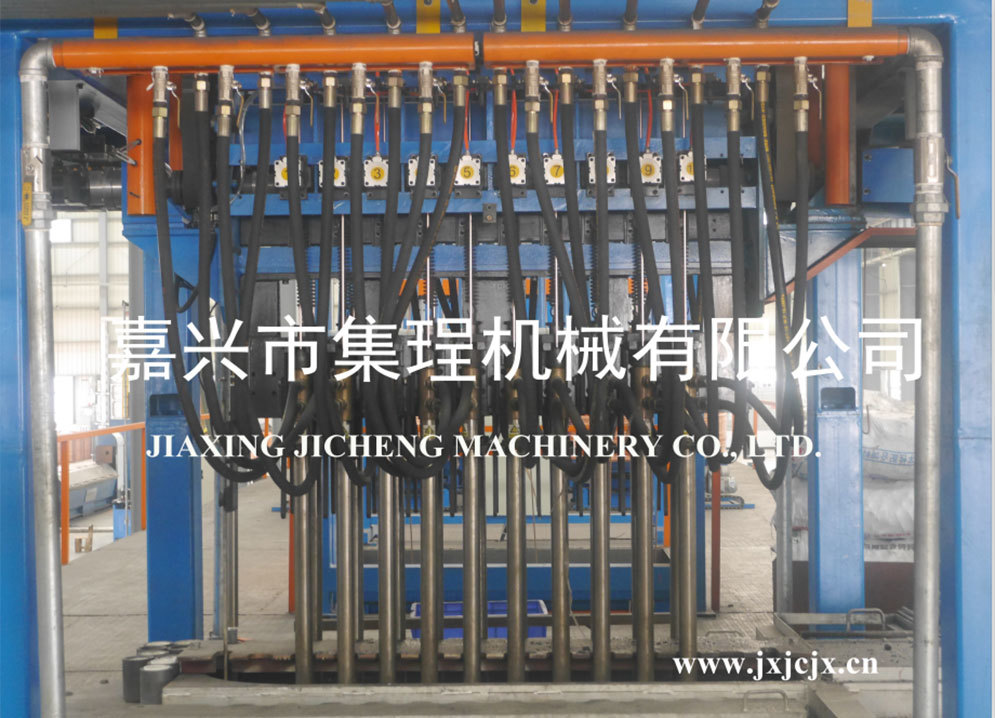

两辊式连轧机

轧制形式 水平、垂直两辊式

轧制道数 12道

轧制孔型 椭圆 g 圆

轧辊名义尺寸 Φ270 mm

轧辊主轴直径(大轴承处) Φ130 mm

轧辊调节偏心套偏心量 10.8mm

开轧速度 0.19m/s

终轧理论最大速度 9.6m/s

生产能力 10~15t/h

轧制中心高 1500mm

连轧区段总长度 8580mm

主电机功率 450KW(DC)

齿轮箱润滑油箱容积 5.0m3

乳化液用量 70t/h

乳化液供水压力 0.3-0.5MPa

外冷却水用量 50t/h

外冷却水供水压力 0.2-0.4MPa

外冷却水温度 ≤35℃

两辊式连轧机结构说明

十二道两辊机架交叉水平垂直排列,轧辊外露,轧制行进过程敞开,便于维修。

轧辊中心距调节采用行星齿轮传动形式,中心距的调节不影响齿轮啮合状态。它由蜗杆机构带动偏心套旋转来实现。

机架内采用螺旋圆柱齿轮和螺旋伞齿轮传动,承载能力大、噪音低。

主电机动力经过主减速箱后,分别沿水平机架组与垂直机架组两传动路线传动。

乳化液系统有压力显示。

两辊式连轧机组成

两辊式机架十二套(含底座)

主减速箱

轧机主电机(含测速电机)

润滑油供给系统(含冷却、过滤系统)

乳化液供给系统(含冷却系统)

铜杆还原冷却系统

冷却段长度 16米

进水包数目 7只

回水包数目 8只

吹气包数目 3只

引杆管体内径 Φ20 mm

酒精水浓度 3~5%

酒精水供水压力 0.7MPa

酒精水用量 50t/h

外冷却水用量 50t/h

外冷却水供水压力 0.2-0.4MPa

外冷却水温度 ≤35℃

铜杆还原冷却装置结构说明

出轧铜杆连续高速通过冷却还原装置的封闭冷却管,冷却管内酒精水不断循环冲刷铜杆表面,完成对铜杆的冷却还原。

水包通径小,酒精水高线速、大压力供给。回水包通径大,便于快速回流。

装置尾端设有压缩空气喷嘴,可于成圈前吹干铜杆。

酒精水供水却供水压力有仪表显示。

铜杆还原冷却装置组成

还原冷却装置架体

供应系统(含冷却系统)

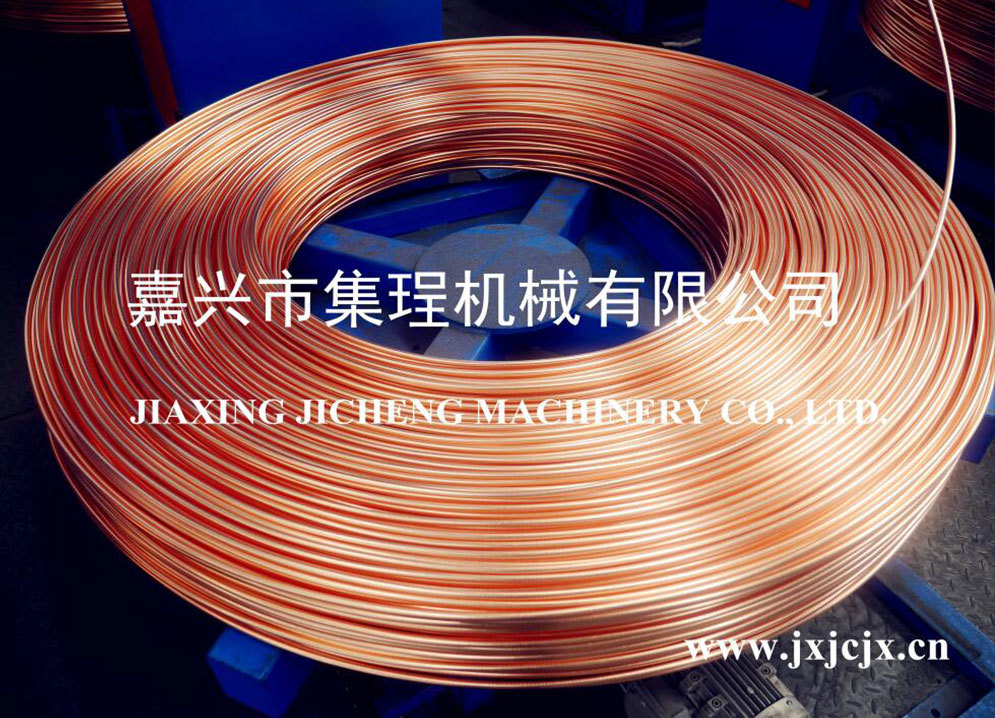

收杆装置

牵引轮直径 Φ160mm

收杆装置总高 5500mm

牵引电机功率 7.5KW

成圈电机功率 11KW

梅花排线电机功率 1.5KW

收杆成圈方式 梅花排线杆

成圈铜杆重量 1~3t

铜杆收杆成圈尺寸

(外径×内径×高) Φ1500×Φ800×1000 mm

收杆装置结构说明

整体沿铜杆行进方向呈爬升状,成圈后垂直下落。

主动牵引收杆,旋转甩头成圈,排线器偏心回转形成梅花排线后落入线框

成圈减速箱才用斜齿轮减速电机。

设有气动储线杆装置,当铜杆盛满线框需要换盘时,关闭储线器,铜杆暂存在储线器内,换盘结束后再打开储线器,保证连续生产。

收杆装置组成

收杆平台、人梯框架(铜杆还原冷却装置架于其上)

后牵引装置

成圈减速箱

成圈装置

储线框

收线框

输送装置

输送辊装置数量 4段

单段驱动电机功率 3KW

输送装置结构说明

电机经摆线针轮减速器减速后,通过链轮链条带动输送辊。四段独立驱动的输送辊装置组合在一起,将成圈托盘从预备位置移送至收杆位置,再从收杆位置移送到压机位置,在从压机位置移送到打包位置。

压线装置(压机)

油缸行程 1000mm

油缸直径 Φ200mm

压线力 6-12T

结构形式 龙门框架

压线装置组成

压机框架(含油缸)

液压站

电控部分

系统采用PLC统一控制,各部件的同步给定信号采用模拟量模块,同步性能好。

系统各部件由单独电机驱动,可单动操作,又可联动运行。

具有竖炉、保温炉、燃气的多点测温功能。

连铸机与连轧机同步系统,采用欧陆直流调速装置。

为确保机组连续正常运行,冷却供水泵排水系统、轧机的油泵系统、乳化系统、酒精泵系统均采用“一用一备”的方式,装置集中放置在管道泵控制柜。

系统在下列情况之一的条件下应有声光报警、并实现自动保护。

—过流报警:超过900A。

—过压、欠压报警:电源电压超过额定值的10%或者低于额定值的15%。

结晶轮速度由浇铸牵引操作台“铸机给定”电位器调节,结晶轮电机由变频调速装置驱动,其速度信号经处理后分别送给前牵引驱动装置、滚剪机驱动装置、轧机驱动装置。

连轧机电机由直流调速装置驱动,其操作方式可分为系统联动、轧收联动、单机三种方式,当选择为系统联动时,速度给定信号由结晶轮驱动装置提供,同时,轧机操作台的微调电位器进行微量调整,当选择为轧收联动时,速度信号由轧机操作台给定电位器调节,在轧收联动和系统联动两种操作方式下,轧机的速度信号经处理后分别给后牵引驱动装置和绕杆驱动装置,当选择为单机时,速度信号由轧机操作台电位器调整。

电源要求

三相五线制 电压380V±10% 频率50Hz±5% 控制电压220V

装机容量 约1000KW

电控部分组成

风机主控柜

燃烧控制柜

一氧化碳分析自动在线取样控制柜

上料装置控制柜

连铸机控制柜

连轧机控制柜

管道泵控制柜

保温炉转动控制台

浇铸机及轧机操作台

收线操作台

收杆按钮盒

浇煲流量操作盒

随机提供以下技术资料(合同生效后7天内交给用户)

设备外形图

设备地基图

设备管路、电器平面图

设备传动简图

机械、电气说明书

易损件、备件清单

用户自备部分

现场安装平台扶梯联接管道及联接电器

浇铸机操作平台(现场搭建)

钢带焊接设备、剪切设备、焊接夹具、手提砂轮、亚弧焊焊接机

结晶轮备用水箱(2~3m3)

废铜水小车

压缩空气机 10m3/min

乳化液池 50m3

酒精水箱 40m3

管道系统

外冷却水循环系统

气路系统

氧乙炔供给系统

燃气供给系统

根据现场布置、配置情况的增加件

推荐产品

RECOMMENDED PRODUCTS

合作咨询

Cooperation consultation

*注:请务必信息填写准确,并保持通讯畅通,我们会尽快与你取得联系